지난 편에서 기본적인 관리도의 개념에 대해 설명했다. 하지만 더욱 중요한 것은 현장에서 불량예방의 도구로 활용되어야 하는 것인데 그러지 못한게 일반적 상황이다. 현장에서 보이는 많은 관리도들은 QC사무실에서 일주일, 혹은 한 달 단위로 그려서 예쁘게 프린트해서 전시용으로 걸려있는 것을 많이 보았다. 심사를 잘 받기 위한 것인가. 그래도 요즘은 컴퓨터의 발달로 현장에서 컴퓨터 모니터를 통해 문제의 발생을 알 수 있도록 조치해가고 있어 다행이라고 생각한다. 하지만 이것 조차도 유효하지 많은 경우가 매우 많으니 이것이야 말로 큰일이 아닌가 생각한다.

내 생각에는 많은 투자를 하여 현장에서 컴퓨터를 사용하는 것도 좋지만 종이를 가지고도 충분히 연습후 컴퓨터를 도입하는 것이 좋지 않을까 생각한다. |

|

한 10여년 전에 관리도를 현장에 도입하기 위해 고생한 어느회사의 품질임원의 경험담이 아직도 기억에 새롭다.

이 분은 관리도 적용의 문제를 3가지로 정의를 내렸다.

1. 측정해야 할 시간에 맞추어 측정을 하는가.

2. 측정은 제대로 해서 신뢰도는 있는가.

3. 이상상태가 나타나면 조치를 하는가.

아주 중요하고 기본적인 3가지 문제이다. 물론 좀 더 구체적인 활용방법에서의 오류도 많이 있지만 이3가지가 가장 기본적인 문제가 아닌가 생각한다.

물론 이분은 이 문제를 이렇게 해결 했다고 한다.

1. 측정기 아래 센서를 설치해서 측정시 임원 방으로 불이 오게 만들었다.

2. 아주 어려운 문제 였는데 할 수 없이 자동 측정기를 도입했다.

3. 컴퓨터에서 이상상태의 신호가 오면 라인를 자동으로 멈추게 만들었다.

약 2년여의 철저한 F/UP으로 성공했다고 하니 정말 철저한 노력이 필요 한것 같다.

지금까지 관리도 사용을 위한 이론적인 얘기를 해왔지만 사실 좀 어려운 부분이 있을 것같다.

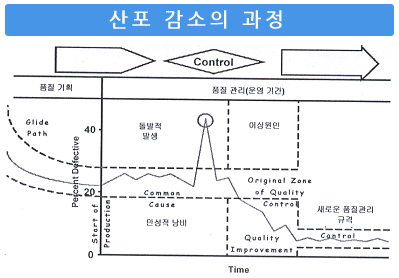

이를 간단히 그림으로 나타 낸다면 다음과 같다.

결론적으로 말한다면 그림에 있는 만성적 낭비로 부터 돌발적 낭비를 찾아내는 것이 관리도이다. 그리고 위의 그림은 모든 품질의 산포감소의 과정을 나타내는 것이다. 우리가 정해진 시간에 따라 몇개(3~6개) 정도의 샘플을 구해서 평균값과 범위를 계산한다면

평균값은 돌발적 문제의 발생을 나타내주고 범위는 만성적문제의 크기를 나타내 준다는 것을 알 수 있을 것이다.

관리도 작성방법에서 가장 중요한 것은 DATA를 구해서 타점을 하는 주기이다. 이것을 하나의 군이라고 하는 데, 샘플링을 통해서 돌발문제(이상원인)이 발생하였는 지를 알려면 군과 군사이에서 이것이 나타나도록 해야 할 것이다. 한 군안에 들어가버린다면 샘플시료로 선정자체가 되지않을 것이기 때문이다.

따라서 이군의 주기는 4M의 변화이 일어난 시점에 하는 것이 가장바람직 할 것이다. 이것이 군간변동에 이상원인이 도출되게 하라는 관리도 작성방법에서 하는 말이다. 4M의 변화는 설비의 정지와 가동, 금형의 교체, 작업자 변화, 자재LOT의 변화, 방법의 변화 이러한 내용들은 주요한 이상원인을 초래 할 가능성이 많으므로 필히 측정을 해서 타점을 하고 유의한 변동이 있는 지를 살펴야 한다는 것이다. 이게 어렵다면 2~4시간 단위로 측정 하는 방법도 있을 것이다. 물론 이경우는 어느정도 불량발생의 가능성을 피할 수는 없지만 많이 활용되는 방법이기도 하다.

타점이 되면 이상상태의 출현을 알려주게 될 것이고 이를 즉시 조치해야 문제의 예방이 될 것이다. 또 많은 문제가 여기에 있다. 원인을 모른 다는 것이다. 이상원인은 정상에서 벗어난 것을 말한다. 무엇이 정상에 벗어났는 지를 찾아내어 원위치 하는 것이다. 모르는 원인을 찾는 것이 아니다. 따라서 이런경우 변화요소를 찾기위한 절차를 규정하여 놓는 것이 바람직하다. 이것을 OCAP(이상상태 조치계획)이라고 한다. 미리 만들어서 현장에서 조치하는 것이다.

어느정도 활용방법의 이해에 도움이 되었는지 모르겠다. 현장에서 문제의 발생을 사무실에서 알 수없다. 4M의 변동시에 바로 측정하고 문제가 있으면 즉시 조치하고 이것은 현장의 몫이지, QC의 역할이 아니다. 그런데 아직도 현장 게시판에 아주 예쁘게 게시되어 있는 관리도가 흔하게 있다.

상식적으로 이해가 안된다.